پالایشگاههای نفت علاوه بر تولید فرآوردههای ارزشمند مانند بنزین و گازوئیل، حجم زیادی فاضلاب صنعتی نیز تولید میکنند. این فاضلاب حاوی مواد نفتی، ذرات جامد، ترکیبات شیمیایی سمی و فلزات سنگین است که ورود آن به محیطزیست بدون تصفیه میتواند آسیبهای جدی به منابع آب و خاک وارد کند. تصفیه فاضلاب پالایشگاه نفت یک فرآیند حیاتی برای حذف این آلایندهها و دستیابی به استانداردهای زیستمحیطی است.

این فرآیند میتواند شامل مراحل مکانیکی، شیمیایی و بیولوژیکی باشد و انتخاب روش مناسب به نوع آلودگی و شرایط عملیاتی بستگی دارد. در ادامه به طور مفصل هر کدام را توضیح میدهیم، پس تا انتهای این مقاله همراه باشید.

تصفیه فاضلاب پالایشگاه نفت | بهترین روش و ویژگی

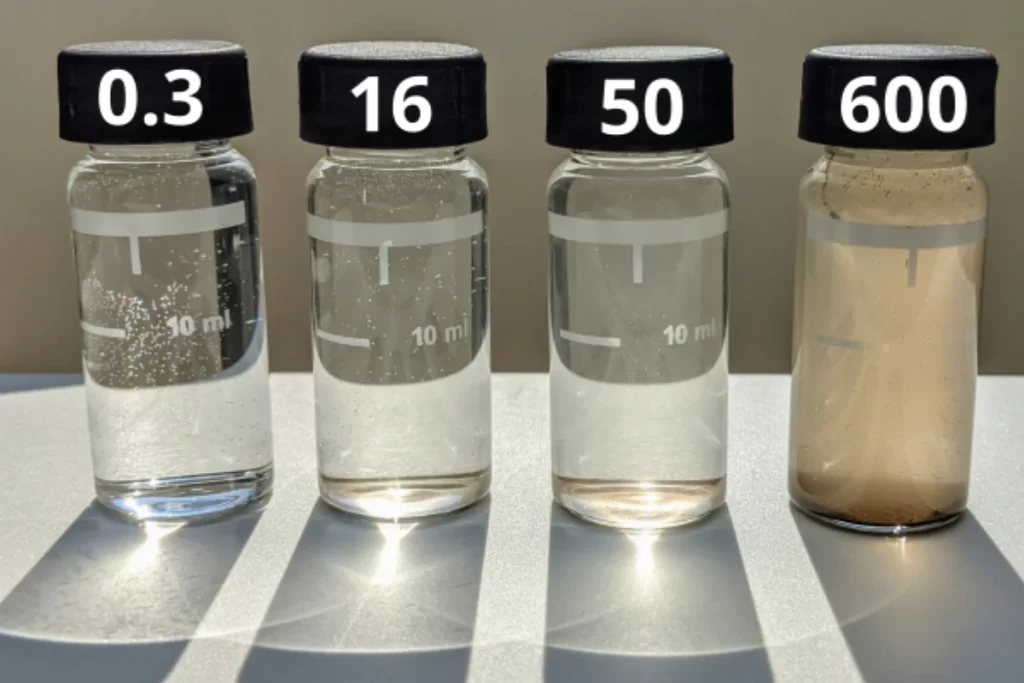

در جدول زیر ویژگی پساب های نفتی آورده شده است:

| ویژگی | توضیح مختصر | اهمیت در تصفیه(روش حذف) |

| روغن آزاد | قطرات روغن شناور | جداسازی با چربیگیر یا DAF |

| روغن امولسیونی | پراکنده و پایدار | نیاز به انعقاد شیمیایی/الکتریکی |

| ذرات معلق | جامدات شناور یا تهنشینشونده | تهنشینی، DAF یا فیلتر |

| بار آلی (BOD/COD) | ترکیبات آلی قابل تجزیه | تصفیه بیولوژیکی |

| ترکیبات محلول مقاوم | فنولها، هیدروکربنهای سنگین | فیلتر کربن فعال/غشا UF/NF |

| فلزات سنگین | نیکل، وانادیم و … | روش شیمیایی/رسوبدهنده |

| نمکها و TDS | شوری آب | اسمز معکوس برای بازیافت |

| pH و شوری متغیر | اسیدی یا قلیایی | تنظیم pH قبل از مراحل بعدی |

| بو و رنگ | ناشی از روغن و ترکیبات آلی | پالایش نهایی با کربن فعال |

| پاتوژنها | باکتریها و میکروبها | ضدعفونی UV یا کلر |

انواع روشهای تصفیه فاضلاب پالایشگاه نفت

برای اطلاع از انواع پکیج های تصفیه فاضلاب کلیک کنید.

چربیگیر (API Separator) API

این روش یک جداساز مکانیکی بر اساس قانون استوکس است. ذرات سبکتر مانند روغن و چربی به سطح آب آمده و ذرات سنگینتر تهنشین میشوند.

همچنین بخوانید: با تصفیه فاضلاب پتروشیمی و اهمیت آن آشنا شوید

- کاربرد: حذف ذرات روغنی بزرگتر از 150 میکرون

- مزیت: کمهزینه و بدون نیاز به مواد شیمیایی

- محدودیت: عملکرد ضعیف برای روغنهای امولسیونی و ذرات بسیار ریز

انعقاد الکتریکی (Electrocoagulation)

در این روش، جریان الکتریکی از میان الکترودهای آهن یا آلومینیوم عبور داده میشود. یونهای آزاد شده از الکترودها با ذرات روغنی و کلوئیدی ترکیب شده و لختههایی تشکیل میدهند که بهراحتی جدا میشوند.

- کاربرد: حذف روغنهای امولسیونی و ذرات ریز

- مزیت: کاهش قابل توجه BOD و COD

- محدودیت: مصرف برق و تعویض دورهای الکترودها

انعقاد و لختهسازی شیمیایی (Chemical Coagulation/Flocculation)

با افزودن مواد منعقدکننده مانند PAC، آلوم یا کلرید فریک، ذرات معلق و چربیها به هم میچسبند و بهراحتی تهنشین یا شناور میشوند.

- کاربرد: حذف ذرات بسیار ریز و امولسیونها

- مزیت: راندمان بالا در حذف آلودگیها

- محدودیت: تولید لجن شیمیایی و افزایش TDS

شناورسازی با هوای محلول (DAF – Dissolved Air Flotation)

در این روش، حبابهای ریز هوا به فاضلاب تزریق میشوند و به ذرات روغنی و جامد میچسبند تا به سطح بیایند و جمعآوری شوند.

- کاربرد: حذف روغن، گریس و ذرات معلق

- مزیت: عملکرد قوی حتی برای ذرات کوچک

- محدودیت: نیاز به تجهیزات تخصصی و مصرف انرژی

همینطور بخوانید: محاسبه ظرفیت سختی گیر | فرمول + عوامل مؤثر بر آن

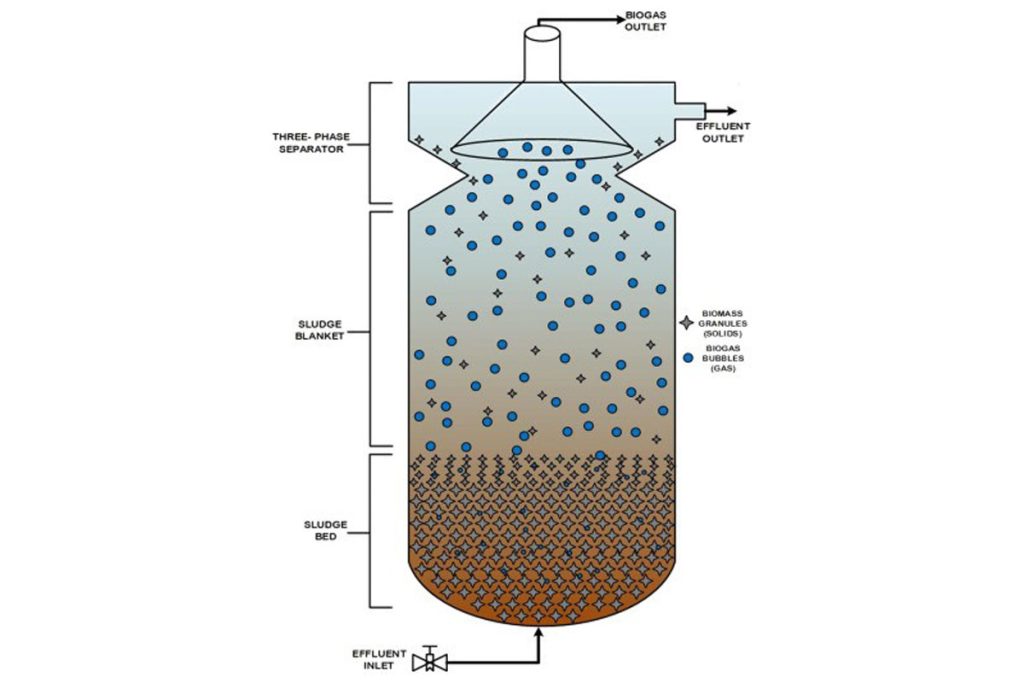

فرآیندهای بیولوژیکی (Biological Treatment)

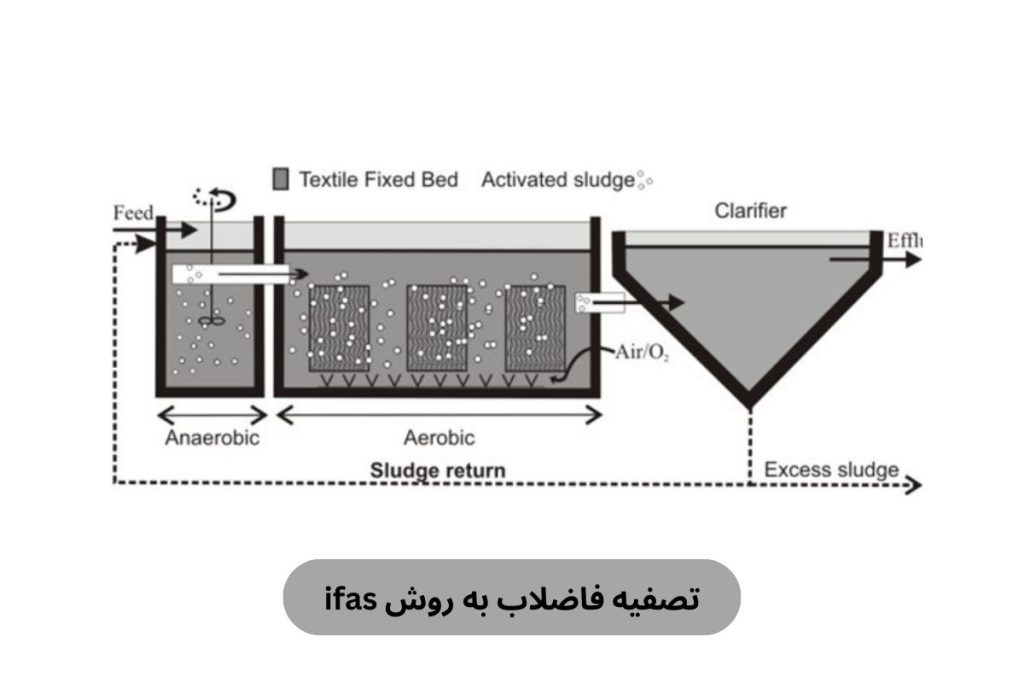

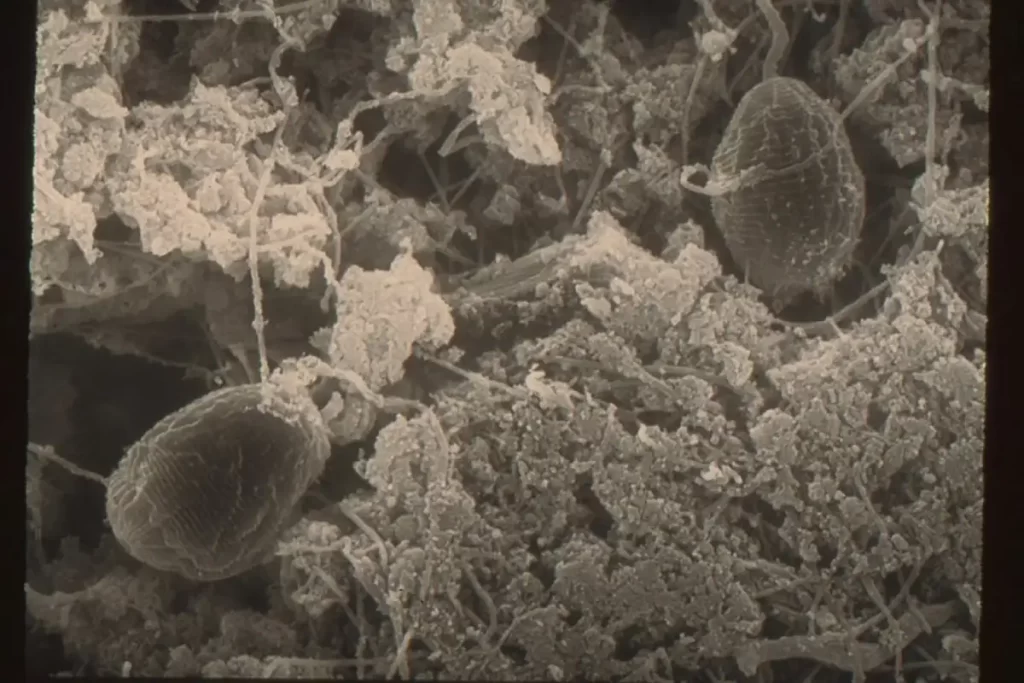

با استفاده از میکروارگانیسمها، ترکیبات آلی محلول و مواد سمی تجزیه میشوند. این روش شامل سیستم لجن فعال، بیوفیلم و MBR میشود.

- کاربرد: کاهش BOD،COD و ترکیبات آلی

- مزیت: پایدار و کمهزینه در بلندمدت

- محدودیت: حساس به تغییرات دبی و کیفیت پساب

بهترین روش تصفیه فاضلاب پالایشگاه نفت

تصفیه فاضلاب پالایشگاه نفت، یک چالش چندوجهی است؛ زیرا فاضلاب پالایشگاه شامل ترکیبی از روغن آزاد، ذرات معلق، امولسیونهای پایدار، ترکیبات آلی محلول و حتی فلزات سنگین است. به همین دلیل، هیچ روش واحدی نمیتواند به تنهایی تمام آلایندهها را حذف کند. بهترین نتیجه زمانی به دست میآید که از یک سیستم مرحلهای و ترکیبی استفاده شود. به عنوان مثال:

همچنین بخوانید: راه های افزایش کارایی تصفیه فاضلاب | معرفی ۶ روش

1-پیشتصفیه مکانیکی

در این مرحله، از چربیگیر API یا سیستمهای مشابه استفاده میشود تا ذرات بزرگ و روغن آزاد از فاضلاب حذف شوند. ذرات سبک به سمت سطح حرکت کرده و با اسکیمر جمعآوری میشوند، در حالی که ذرات سنگین به کف مخزن میروند و جدا میشوند. این مرحله باعث کاهش بار آلایندهها و حفاظت از تجهیزات مراحل بعدی میشود.

2-انعقاد شیمیایی یا الکتریکی

بسیاری از ذرات روغنی و کلوئیدی، با روش مکانیکی جدا نمیشوند. در اینجا از مواد منعقدکننده شیمیایی یا انعقاد الکتریکی استفاده میشود. این فرآیند باعث میشود ذرات ریز به هم بچسبند و لختههای قابل جداسازی تشکیل دهند. با کنترل دقیق دوز مواد شیمیایی یا جریان الکتریکی، راندمان جداسازی به بالاترین حد خود میرسد و لجن اضافی کاهش مییابد.

3-شناورسازی با هوای محلول (DAF)

پس از انعقاد، لختهها و ذرات معلق سبک با استفاده از پکیج چربی گیر DAF به سطح آب شناور میشوند و از آنجا جمعآوری میشوند. این روش بهویژه برای حذف روغنهای امولسیونی و ذراتی که با تهنشینی جدا نمیشوند، بسیار مؤثر است و کیفیت خروجی فاضلاب را به میزان قابل توجهی بهبود میبخشد.

4-تصفیه بیولوژیکی

بعد از حذف روغن و ذرات، فاضلاب وارد سیستمهای بیولوژیکی میشود. این مرحله مسئول کاهش بار آلی محلول (BOD و COD) است و شامل فناوریهایی مانند لجن فعال،MBBR یا MBR میشود. هدف این است که فاضلاب خروجی نه تنها از نظر ظاهری پاک باشد، بلکه از نظر شیمیایی نیز به استانداردهای محیط زیستی نزدیک شود.

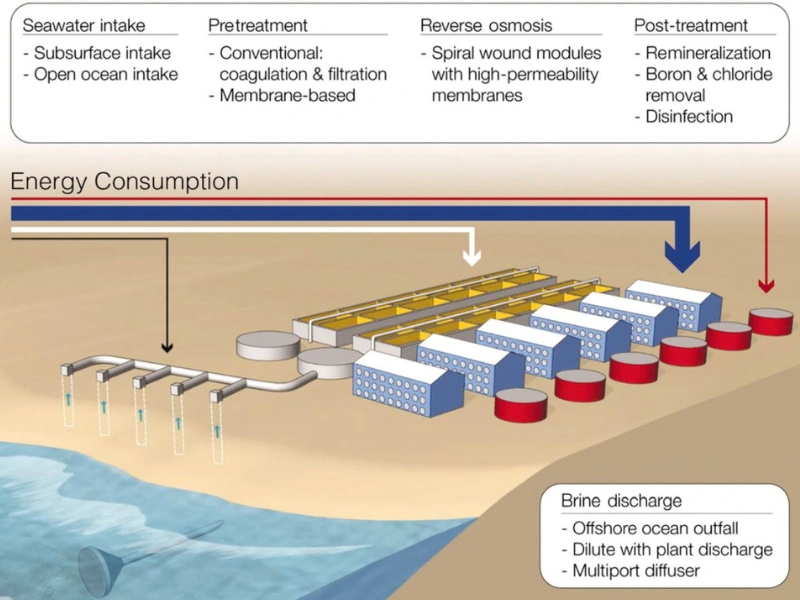

5-پالایش نهایی و ضدعفونی

در صورت نیاز به بازیافت یا تخلیه مطمئن، از فیلترهای شنی، کربن فعال و غشاهای UF/NF استفاده میشود. همچنین، ضدعفونی با کلر یا UV، باکتریها و پاتوژنها را از بین میبرد و کیفیت آب را برای مصارف صنعتی یا بازچرخانی تضمین میکند.

همینطور بخوانید: محاسبه حجم فاضلاب چگونه است ؟

این ترکیب باعث میشود فاضلاب خروجی هم از نظر ظاهری شفاف و بیرنگ باشد و هم از نظر شیمیایی مطابق استانداردهای محیط زیستی.

مزایا و معایب انواع روشهای تصفیه فاضلاب پالایشگاه نفت

مزایا:

- حفاظت از محیطزیست و منابع آب

- کاهش جریمههای زیستمحیطی

- امکان بازیافت آب و استفاده مجدد

- افزایش بهرهوری عملیاتی پالایشگاه

معایب:

- هزینه سرمایهگذاری اولیه

- نیاز به نگهداری و بهرهبرداری تخصصی

- تولید لجن و پسماند ثانویه

- حساسیت برخی فرآیندها به تغییرات کیفیت فاضلاب

جمع بندی

تصفیه فاضلاب پالایشگاه نفت، فرآیندی چندمرحلهای و حیاتی برای جلوگیری از آلودگی محیطزیست است. استفاده از ترکیب روشهای مکانیکی، شیمیایی و بیولوژیکی بهترین راه برای دستیابی به استانداردهای تخلیه یا بازیافت آب محسوب میشود. انتخاب روش مناسب باید بر اساس آنالیز دقیق پساب، دبی جریان، و الزامات قانونی انجام گیرد. اجرای درست این فرآیند علاوه بر کاهش اثرات زیستمحیطی، میتواند در مصرف منابع آب صرفهجویی کرده و پایداری صنعتی را افزایش دهد.