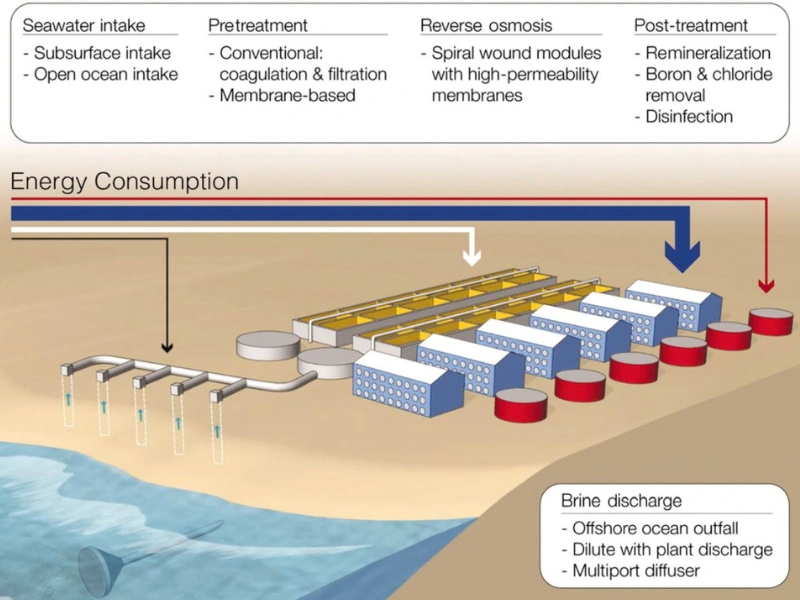

دستگاههای اسمز معکوس یا RO بهعنوان یکی از مؤثرترین فناوریها در تصفیه آب شناخته میشوند که با حذف ذرات معلق، املاح معدنی و حتی مواد آلی از آب، آب را به طور مؤثری تصفیه میکنند. این دستگاهها از ممبران یا غشاهای نیمه تراوا بهعنوان عنصر اصلی خود استفاده میکنند که با ترکیب فشار و فرایند اسمز معکوس، موجب حذف ذرات معلق از آب میشوند. نگهداری منظم و دقیق از دستگاههای اسمز معکوس، بهویژه از طریق شستشوی ممبران، بسیار اهمیت دارد. زیرا ممبرانها در طول زمان به دلیل رسوب ذرات معلق در آنها، دچار کاهش کارایی میشوند. این شستشوها باعث پایداری و عملکرد بهتر دستگاه میشود و هزینههای نگهداری را کاهش میدهد. در این مقاله به موضوع روش شست و شوی ممبران های سیستم اسمز معکوس RO میپردازیم.

دلایل شست و شوی ممبران RO

ممبرانهای اسمز معکوس (RO) یکی از حیاتیترین اجزای این سیستمهای تصفیه آب هستند که مسئولیت اصلی فیلتر کردن ناخالصیها را بر عهده دارند. اما با گذشت زمان و استفاده مداوم، ممبرانها در معرض تجمع آلودگیها و رسوبات قرار میگیرند که بهتدریج عملکرد آنها را کاهش میدهد. برای حفظ کارایی سیستم و افزایش عمر مفید ممبرانها، شستشوی دورهای آنها ضروری است. دلایل اصلی شستشوی ممبران RO شامل موارد زیر است:

- تجمع رسوبات معدنی: مواد معدنی مانند کلسیم، منیزیم و سیلیس که در آب خام وجود دارند، به مرور زمان روی سطح ممبرانها رسوب میکنند. این رسوبات باعث کاهش راندمان ممبران و ایجاد افت فشار در سیستم میشوند که در نهایت میتواند به کاهش ظرفیت تولید آب تصفیهشده منجر شود.

- انسداد ناشی از ذرات معلق و کلوئیدها: ذرات معلق و مواد کلوئیدی که سیستم های پیش فیلتراسیون اغلب قادر به حذف آنها نیستند، میتوانند باعث انسداد منافذ ممبران شوند. این انسدادها باعث افزایش مقاومت در مقابل عبور جریان آب و کاهش بهرهوری دستگاه خواهد شد.

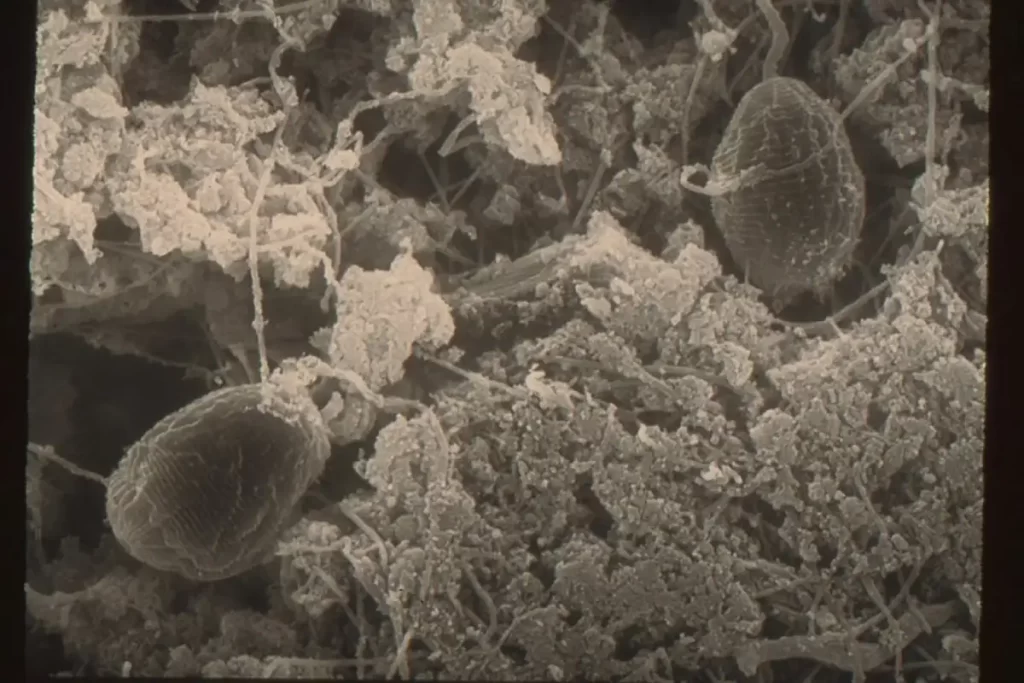

- تشکیل بیوفیلم و رشد میکروارگانیسمها: در محیطهای مرطوب و با وجود برخی مواد آلی در آب، میکروارگانیسمها ممکن است روی سطح ممبرانها تکثیر شده و بیوفیلم تشکیل دهند. این بیوفیلمها باعث کاهش نفوذپذیری ممبران و کاهش کیفیت آب تصفیه شده میشوند.

- رسوبگذاری فلزات سنگین: فلزات سنگین مانند آهن، منگنز و مس نیز میتوانند در سیستمهای اسمز معکوس رسوب کنند. این رسوبات باعث آسیبدیدگی سطح ممبران شده و کاهش عملکرد آن را به دنبال دارند.

شستشوی ممبرانهای RO نهتنها باعث از بین رفتن این آلودگیها میشود، بلکه به بازیابی راندمان اولیه دستگاه و افزایش عمر مفید ممبران کمک میکند.

محصول پیشنهادی: آب شیرین کن صنعتی

زمان مناسب برای شستشو ممبران

زمان مناسب برای شستشوی ممبرانهای اسمز معکوس (RO) به عوامل مختلفی مانند کیفیت آب ورودی، شرایط عملیاتی دستگاه و نوع آلودگیهای موجود بستگی دارد. بااینحال، برخی نشانهها و معیارهای عمومی وجود دارند که زمان مناسب برای شستشوی ممبرانها را مشخص میکنند.

رعایت این زمانبندیها برای جلوگیری از کاهش عملکرد دستگاه و افزایش عمر مفید ممبران ضروری است.

- افت فشار بالا در سیستم: یکی از اصلیترین نشانههای نیاز به شستشوی ممبران، افزایش فشار ورودی به ممبران یا افت فشار بین ورودی و خروجی آن است. اگر فشار ورودی به ممبرانها بیش از حد معمول افزایش یابد یا فشار خروجی به طور قابل توجهی کاهش پیدا کند، این موضوع نشاندهنده تجمع رسوبات و آلودگیها روی سطح ممبران است.

- کاهش دبی تولیدی (تولید آب تصفیهشده): کاهش چشمگیر در حجم آب تصفیهشده یا کاهش سرعت تولید آب خالص یکی دیگر از نشانههای مهم نیاز به شستشو است. هنگامی که منافذ ممبران توسط رسوبات و آلودگیها مسدود میشوند، جریان آب عبوری کاهش مییابد و در نتیجه دبی تولیدی کمتر میشود.

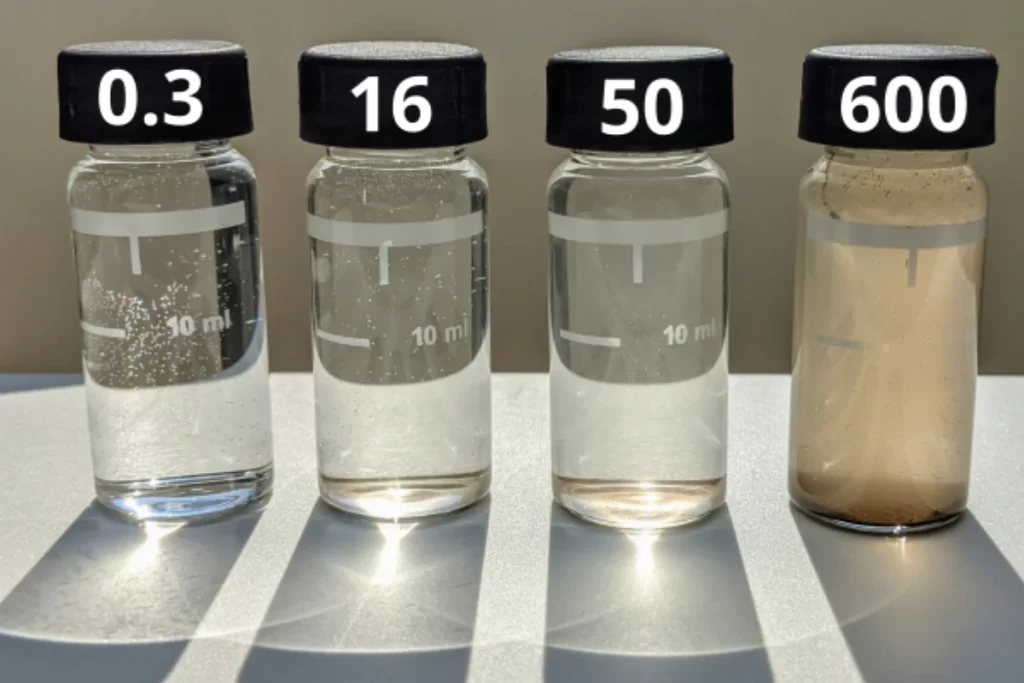

- افزایش میزان TDS آب تصفیهشده: اگر میزان کل مواد جامد محلول (TDS) در آب خروجی از دستگاه افزایش یابد، این نشاندهنده کاهش کارایی ممبران در حذف آلودگیها است. افزایش TDS میتواند به دلیل پوشش آلودگیها روی سطح ممبران یا آسیبدیدگی آن باشد که نیاز به شستشو یا حتی تعویض ممبران را نشان میدهد.

- برنامههای دورهای نگهداری: بسیاری از تولیدکنندگان و متخصصان تصفیه آب توصیه میکنند که ممبرانها بهصورت دورهای، حتی قبل از بروز نشانههای آشکار، شستشو شوند. بسته به کیفیت آب ورودی و نوع سیستم، این بازه زمانی میتواند بین 3 تا 12 ماه متغیر باشد.

پیشنهاد میکنیم از مقاله آب شیرین کن چیست دیدن کنید.

مواد شوینده ممبران cip

برای شستشوی ممبرانهای سیستمهای اسمز معکوس (CIP: Clean-in-Place)، استفاده از مواد شوینده مناسب بسیار مهم است تا رسوبات، آلودگیها و گرفتگیهای ممبران به طور مؤثر حذف شوند و طول عمر و کارایی ممبرانها حفظ شود. مواد شویندهای که در فرآیند CIP به کار میروند، بسته به نوع آلودگی متفاوت هستند و به سه دسته کلی تقسیم میشوند:

1. شویندههای قلیایی

این مواد شوینده برای حذف مواد آلی، چربیها، پروتئینها و بیوفیلمها از سطح ممبران استفاده میشوند. شویندههای قلیایی معمولاً شامل سدیم هیدروکسید (NaOH) هستند که به دلیل خاصیت قوی قلیایی خود، قادر به حل کردن و از بین بردن رسوبات آلی و بیولوژیکی هستند. این شویندهها معمولاً در pH بالا (9 تا 11) استفاده میشوند و به خصوص در سیستمهایی که با آلودگیهای آلی مواجه هستند، بسیار مؤثرند.

2. شویندههای اسیدی

شویندههای اسیدی برای حذف رسوبات معدنی مانند کربنات کلسیم، سولفاتها و اکسیدهای فلزی استفاده میشوند. موادی مانند اسید سیتریک و اسید هیدروکلریک (HCl) رایجترین شویندههای اسیدی هستند. این مواد با کاهش pH به کمتر از 3، رسوبات معدنی را حل کرده و سطح ممبران را تمیز میکنند.

3. شویندههای ویژه

برای مقابله با رسوبات خاص مانند سیلیکا، فلزات سنگین یا آلودگیهای مختلط، از شویندههای ویژه و ترکیبی استفاده میشود. این مواد میتوانند شامل ترکیبات کیلیتکننده یا پراکندهکنندهها باشند که به حذف این نوع رسوبات کمک میکنند. برای مثال، اتیلندیآمینتترااستیکاسید (EDTA) یک شوینده کیلیتکننده است که در حذف فلزات سنگین کاربرد دارد.

در فرآیند CIP، انتخاب شوینده مناسب به نوع آلودگی، جنس ممبران و شرایط عملیاتی بستگی دارد. استفاده منظم از شویندهها با روشهای صحیح و در دمای مناسب، به حفظ کارایی و طول عمر ممبرانها کمک میکند.

محصول پیشنهادی: خرید فیلتر پرس

شستشوی ممبران اسمز معکوس با ضد رسوب

شستشوی ممبران اسمز معکوس با استفاده از ضد رسوب یکی از روشهای مهم برای جلوگیری از تشکیل رسوبات معدنی و افزایش عمر مفید ممبرانها است. رسوبات معدنی مانند کربنات کلسیم، سولفاتها و سیلیکا میتوانند به مرور زمان روی سطح ممبران جمع شوند و عملکرد آن را کاهش دهند. استفاده از مواد ضد رسوب (Antiscalants) در مراحل شستشو، به جلوگیری از تشکیل این رسوبات و افزایش راندمان سیستم کمک میکند.

ضد رسوبها به طور معمول قبل از تشکیل رسوب عمل میکنند و با تغییر شیمیایی ساختار رسوبات، مانع از تشکیل آنها روی ممبران میشوند. این مواد میتوانند با یونهای موجود در آب واکنش داده و آنها را در حالت معلق نگه دارند، بهطوریکه نتوانند به سطح ممبران بچسبند.

شستشوی ممبران با ضد رسوب باید بهصورت منظم و در شرایط مشخصی انجام شود. ابتدا، ممبران با آب پاک شستشو داده میشود تا ذرات معلق و آلودگیهای سطحی پاک شوند. سپس محلول ضد رسوب به سیستم تزریق میشود و اجازه داده میشود تا به طور کامل روی ممبران اثر کند. این فرآیند به کاهش تجمع رسوبات و حفظ عملکرد بهینه ممبران کمک میکند، همچنین نیاز به تعویضهای مکرر ممبران را کاهش میدهد و هزینههای نگهداری را به حداقل میرساند.

پیشنهاد می کنیم از مقاله پدیده تلسکوپی در سیستم های RO دیدن کنید.

نحوه شست و شوی ممبران های سیستم اسمز معکوس RO

شستشوی ممبران اسمز معکوس (RO) یکی از مراحل حیاتی برای حفظ کارایی و طول عمر ممبرانها است. این فرآیند به حذف رسوبات، آلودگیها و گرفتگیهای ناشی از ذرات معلق، مواد آلی، بیوفیلمها و رسوبات معدنی کمک میکند.

روش شستشوی ممبران یا CIP، به دقت و باتوجهبه نوع آلودگی و شرایط عملیاتی سیستم انجام میشود. مراحل شستشو بهطورکلی به شکل زیر است:

- خاموش کردن سیستم: ابتدا سیستم RO باید خاموش و فشار از روی ممبرانها برداشته شود. این کار برای جلوگیری از آسیبدیدگی ممبرانها ضروری است.

- شستشوی اولیه با آب تمیز: در این مرحله، آب تمیز یا آب تصفیهشده برای حذف ذرات معلق و آلودگیهای سطحی به سیستم تزریق میشود. این کار به کاهش بار آلودگی روی ممبرانها قبل از ورود مواد شیمیایی کمک میکند.

- انتخاب محلول شستشو: محلول شستشوی مناسب بسته به نوع رسوبات و آلودگی انتخاب میشود. اگر رسوبات معدنی مانند کربنات کلسیم یا فلزات سنگین وجود داشته باشند، از محلولهای اسیدی (مانند اسید سیتریک یا اسید هیدروکلریک) استفاده میشود. برای حذف رسوبات آلی، چربیها و بیوفیلمها، محلولهای قلیایی (مانند سدیم هیدروکسید) به کار میروند.

- تزریق محلول شستشو: محلول شیمیایی به سیستم وارد میشود و از طریق پمپ مخصوص شستشو، در مدار ممبرانها به گردش درمیآید. این محلول باید به مدت مشخصی (معمولاً بین 30 دقیقه تا 2 ساعت) در سیستم باقی بماند تا به طور کامل اثر کند.

- شستشوی نهایی با آب تمیز: پس از پایان فرآیند شستشو با محلول شیمیایی، سیستم دوباره با آب تمیز شستشو داده میشود تا تمام مواد شیمیایی از ممبرانها پاک شوند.

- راهاندازی مجدد سیستم: پس از اطمینان از پاکسازی کامل ممبرانها، سیستم مجدداً راهاندازی میشود و به حالت عادی بازمیگردد.

این فرآیند باید بهصورت دورهای و بر اساس شرایط عملیاتی انجام شود تا کارایی ممبرانها حفظ و هزینههای نگهداری به حداقل برسد.

نکات مهم در شست و شوی ممبران RO

روش شست و شوی ممبران های سیستم اسمز معکوس RO یک فرآیند حساس و حیاتی است که باید با دقت و توجه به جزئیات انجام شود تا از عملکرد بهینه ممبرانها و طول عمر آنها اطمینان حاصل گردد. در ادامه موارد مهمی که باید در حین شستشوی ممبران RO رعایت شوند، ذکر میشود:

- انتخاب محلول شستشوی مناسب

- کنترل دما و pH محلول شستشو

- مدت زمان شستشو

- سرعت جریان و فشار در حین شستشو

- آبکشی کامل پس از شستشو

- بررسی وضعیت ممبرانها

سخن پایانی

نگهداری مناسب از دستگاههای اسمز معکوس (RO) برای حفظ کارایی، افزایش طول عمر دستگاه و کاهش هزینههای عملیاتی ضروری است. یکی از مهمترین بخشهای این نگهداری، شستشوی منظم و اصولی ممبرانهاست. ممبرانهای اسمز معکوس بهعنوان فیلترهای اصلی، نقش حیاتی در حذف آلودگیها و ناخالصیها از آب دارند، اما با گذشت زمان، ذرات معلق، رسوبات معدنی و بیوفیلمها روی سطح آنها تجمع میکنند و عملکرد دستگاه را کاهش میدهند. در این مقاله روش شست و شوی ممبران های سیستم اسمز معکوس RO را بطور کامل توضیح دادیم.

شستشوی ممبرانها به کمک محلولهای شیمیایی مناسب، باعث حذف این رسوبات و آلودگیها میشود و راندمان دستگاه را به حالت اولیه بازمیگرداند. انجام شستشوی منظم نهتنها از کاهش تولید آب تصفیهشده جلوگیری میکند، بلکه باعث میشود فشار عملیاتی دستگاه در حد مطلوب باقی بماند و ممبرانها کمتر در معرض آسیب قرار گیرند.