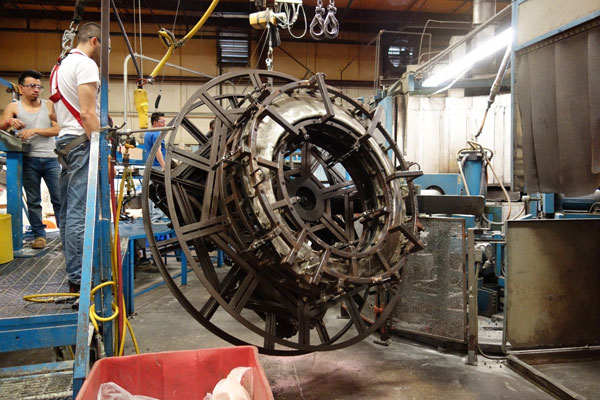

روتومولدینگ، مخفف rotational molding یا قالب گیری دورانی یا چرخشی، به عنوان یک روش تولید همه کاره برای ساخت اقلام پلاستیکی توخالی است. این فرآیند شامل چرخاندن یک قالب پر از پلاستیک پودری در داخل کوره است که به مواد اجازه میدهد فضای داخل قالب را به طور یکنواخت، در حین ذوب شدن و جامد شدن بپوشانند. این روش، فرایندی ایده آل برای تولید اشکال پیچیده و محصولات بزرگ و بدون درز مانند مخازن، اسباب بازی ها و اجزای خودرو میباشد. ر ادامه با ما همراه باشید تا بطور کامل متوجه شوید مراحل روتومولدینگ چیست و چه معایبی دارد.

روتومولدینگ چیست

فرایند روتومولدینگ شامل حرارت دادن و چرخاندن یک قالب پر از مواد پلاستیکی پودری، معمولاً پلی اتیلن، در کوره است. همانطور که قالب در امتداد چندین محور می چرخد، پلاستیک پودر شده ذوب می شود، به دیواره های قالب می چسبد و شکل مورد نظر را تشکیل می دهد. هنگامی که پلاستیک به طور یکنواخت روی قالب را پوشاند، سرد و جامد می شود و محصول نهایی خارج می گردد.

اغلب بین روش قالب گیری دورانی و فرایندهای قالبگیری دمشی، گرماشکلدهی و تزریقی، مقایسه صورت میگیرد. لیکن فرایند روتومولدینگ به دلیل مزایایی که دارد مانند کاهش میزان پسماند تنش و استفاده از قالبهای نسبتاً ارزان، فرایند مناسب تری به حساب می آید. به علاوه، این روش در تولید قطعات تکهای، توخالی، و بزرگ تر از 2 مترمکعب، کمترین رقیب را دارد. این فرایند به صورت گسترده ای برای ساخت مخازن استفاده میشود.

برای خرید انواع تجهیزات فاضلاب به صفحه تجهیزات تصفیه خانه فاضلاب مراجعه کنید.

فرآیند روتومولدینگ به چه شکل است

فرآیند روتومولدینگ شامل چندین مرحله است:

1. آماده سازی قالب: یک قالب توخالی که معمولاً از فلز ساخته می شود، با مقدار دقیقی از مواد پودری پر می شود.

2. گرم کردن: قالب در حالی که به طور همزمان روی چندین محور در داخل یک کوره می چرخد گرم می شود. گرما باعث می شود مواد پودری ذوب شده، سطح داخلی قالب را پوشانده و یک لایه ایجاد کند.

3. خنک سازی: پس از مرحله ذوب ، قالب خنک می شود تا پلاستیک به شکل جامد درآید و از حفظ شکل مورد نظر اطمینان حاصل شود.

4. حذف قالب: هنگامی که پلاستیک سرد و جامد شد، قالب باز شده و محصول نهایی خارج می شود.

اکثر محصولاتی که با روش روتومولدینگ ساخته میشوند در دسته پلاستیک های گرمانرم قرار دارند، اگر چه امکان استفاده از پلاستیک های گرماسخت وجود دارد.

مواد مورد استفاده در قالبگیری دورانی

امروز بیشترین مواد مورد استفاده (تا 90%) در فرایند قالب گیری چرخشی را پلی اتیلن تشکیل میدهد. پلی اتیلن در چندین درجه و طبقه بندی ارائه می شود. از مواد دیگری نیز می توان استفاده کرد، اما محدودیت هایی در انتخاب مواد وجود دارد. این محدودیت به دلیل نیاز به پودر شدن مواد است.

در ادامه مواد مورد استفاده در قالب گیری دورانی معرفی میشود :

- پلی اتیلن کم چگالی خطی (LLDPE)

- پلی اتیلن با چگالی متوسط (MDPE)

- پلی اتیلن با چگالی بالا (HDPE)

- پلی اتیلن با چگالی کم (LDPE)

- پلی اتیلن شبکه ای (XLPE)

- EVA کو- پلیمر (EVA)

- پلی وینیل کلراید (PVC)

- نایلون

- پلی کربنات (PC)

- پلی پروپیلن (PP)

محصول پیشنهادی: مخزن پلی اتیلن

ویژگی های مواد مورد استفاده در روتومولدینگ

از مهمترین ویژگی های مواد مورد استفاده در روتومولدینگ به موارد زیر اشاره میکنیم :

- برخورداری از پایداری حرارتی مناسب

- برخورداری از ویسکوزیته مذاب در تنش پایین به میزان مناسب

- مقاومت کافی در برابر ضربه

- مقاومت کافی در مقابل ترک خوردگی های ناشی از تنش محیطی

- برخورداری از استحکام کششی و خکمشی مناسب

- بالا بودن ازدیاد طول تا پارگی

- برخورداری مناسب از جریان آزادانه پودر و خواص انتقال حرارتی

مراحل تولید با فناوری روتومولدینگ

مراحل تولید محصولات با روش قالب گیری دورانی اختصارا شامل موارد زیر است :

1. آماده سازی قالب

2. گرمایش

3. سرد شدن

4. قالب زدایی

5. پرداخت نهایی

6. کنترل کیفیت

در طول این مراحل، دقت در کنترل عواملی مانند مدت زمان گرمایش، نرخ سرمایش، سرعت چرخش و توزیع مواد برای تولید قطعات منسجم و با کیفیت بسیار مهم است.

محصول پیشنهادی: مخزن فایبرگلاس

لیست تستهای محصولات تولیدی به روش روتومولدینگ

پس از تولید قطعات به روش روتومولدینگ، نوبت به سنجش کیفی تولیدات از طریق آزمون های استاندارد جهانی میرسد. این آزمون ها شامل موارد زیر است :

- آزمون سنجش ضخامت

از طریق این تست، ضخامت قطعات مختلف از طریق دستگاه های ضخامت سنجش مشخص و بر اساس استاندارد ASTM سنجیده میشود.

- آزمون سنجش ضربه

نحوه انجام این آزمون به این شکل است : ابتدا قطعه مورد نظر تا دمای منفی 36 درجه طی مدت زمان 30 دقیقه سرد میشود و سپس میزان ضربه پذیری قطعه با کمک دستگاه پرتاب دارت سنجیده میشود.

- کنترل کیفیت ظاهری

بررسی وضعیت ظاهری محصولات تولید با فرایند روتومولدینگ، در بخش کنترل کیفیت کارخانه صورت میپذیرد. در صورت وجود اشکالات و عیوب ظاهری، قطعه از خط تولید جدا شده و بازیافت میشود.

معایب روتومولدینگ چیست؟

در کنار مزایای متعدد روش قالب گیری دورانی، معایب زیر را برمی شماریم :

1. مشکلات ساخت قالب برای قطعات پیچیده

2. زمان طولانی فرایند تولید

3. محدودیت مواد مورد استفاده

4. کنترل ضخامت

5. هزینه های ساخت قالب

6. میزان مصرف انرژی

7. محدودیت در ساخت قطعات با ابعاد بسیار بزرگ یا بسیار کوچک

8. نیاز به عملیات پردازش نهایی

سخن پایانی

فرایند روتومولدینگ، به دلیل توانایی آن در تولید قطعات بزرگ، توخالی و اغلب پیچیده بدون نیاز به فرآیندهای مونتاژ اضافی مفید است. با این حال، ممکن است محدودیت هایی در تولید قطعات بسیار دقیق یا پیچیده در مقایسه با سایر روش های قالب گیری داشته باشد. در این فرایند با استفاده از چرخش قالب گرم شده، پلاستیک پودری ذوب میشود، داخل قالب را میپوشاند و به شکل دلخواه، به صورت جامد تبدیل میشود. امروزه قطعات مختلفی از این طریق تولید میشود که یکی از مهمترین این تولیدات در صنعت آب و فاضلاب، مخازن و انواع لوله ها میباشد. در این مقاله توضیح دادیم که روتومولدینگ چیست وچگونه تولید می شود. در صورتی که سوالی در این زمینه دارید در قسمت نظرات با ما به اشتراک بگذارید.