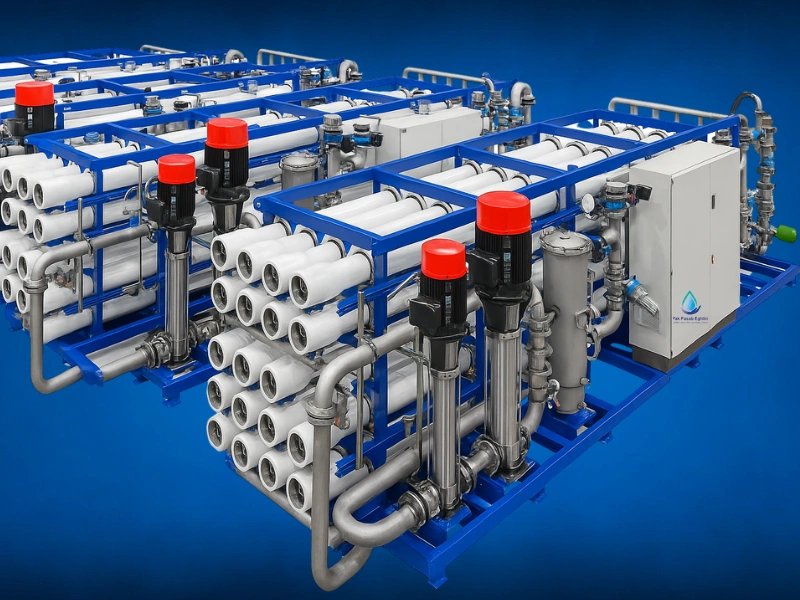

در سیستمهای اسمز معکوس (RO)، یکی از مهمترین چالشها، تشکیل رسوب روی سطح ممبرانها است. این رسوبات باعث افت فشار، کاهش راندمان و در نهایت، تخریب زودهنگام غشا میشوند. برای جلوگیری از این مشکل، مادهای شیمیایی به نام آنتی اسکالانت (Antiscalant) پیش از ورود آب به ممبران تزریق میشود. اما نکتهی کلیدی اینجاست: دوز یا میزان تزریق آنتی اسکالانت باید بهصورت دقیق محاسبه شود؛ زیرا تزریق بیش از حد یا کمتر از مقدار لازم، هر دو منجر به کاهش کارایی سیستم خواهند شد.

دوز تزریق این ماده معمولاً در بازهای بین ۱ تا ۶ میلیگرم در لیتر (ppm) قرار دارد، اما این عدد ثابت نیست و باید بر اساس کیفیت آب ورودی، درصد بازیافت (Recovery Rate) و نوع غشا محاسبه شود. برای مثال، در سیستمهایی که سختی کل ( TDS) و قلیائیت بالایی دارند، یا درصد بازیافت بیش از ۵۰٪ است، احتمال تشکیل رسوب بیشتر بوده و بنابراین دوز آنتی اسکالانت نیز باید افزایش یابد.

محاسبه دوز معمولاً به کمک نرمافزارهای تخصصی تولیدکنندگان ممبران یا آنتی اسکالانت انجام میشود. این نرمافزارها با توجه به آنالیز دقیق آب (شامل یونهای Ca²⁺, Mg²⁺, SO₄²⁻, HCO₃⁻, SiO₂ و غیره) مقدار دقیق تزریق را تعیین میکنند تا ضریب اشباع رسوب (Scaling Potential) کمتر از مقدار بحرانی باقی بماند.

محاسبه میزان تزریق آنتی اسکالانت در اسمز معکوس

در سیستمهای اسمز معکوس صنعتی، آنتی اسکالانت باید قبل از فیلتر کارتریج ۵ میکرونی تزریق شود تا فرصت کافی برای اختلاط کامل در آب خوراک وجود داشته باشد. تزریق باید به گونهای انجام شود که غلظت ماده در کل جریان یکنواخت باقی بماند.

مقدار دقیق تزریق به نقطه اشباع رسوبات مختلف (Scaling Index) وابسته است. بهعنوان مثال:

- برای کنترل کربنات کلسیم، تنظیم pH و مقدار آنتی اسکالانت هر دو مؤثرند.

- برای سولفات باریم یا استرانسیوم، تنها افزودن آنتی اسکالانت کارآمد است.

- در مورد سیلیس، نوع و ترکیب آنتی اسکالانت اهمیت ویژهای دارد.

در طراحی سیستمهای پیشرفته RO ، اغلب دوز آنتی اسکالانت را طوری تنظیم میکنند که شاخص رسوب (Scaling Index) کمتر از ۱ باقی بماند، یعنی محلول در شرایط ” غیر رسوبی “ باشد.

محاسبه میزان تزریق آنتی اسکالانت و ضرورت استفاده از آن

اهمیت استفاده از آنتی اسکالانت در این است که بدون تزریق بهموقع و دقیق آن، غشاهای RO بهسرعت دچار گرفتگی و کاهش عملکرد میشوند. این پدیده باعث افزایش فشار ورودی، کاهش دبی آب تصفیهشده و افزایش مصرف انرژی میگردد.

در سیستمهایی که از آب چاه یا پساب صنعتی استفاده میکنند، تزریق صحیح آنتی اسکالانت حیاتیتر است؛ زیرا ترکیب شیمیایی آب در این موارد متغیر و پر از املاح نامحلول است؛ بنابراین، محاسبه میزان تزریق آنتی اسکالانت تنها یک عدد ساده نیست، بلکه نتیجهی تحلیل دقیق شیمی آب، طراحی هیدرولیکی سیستم و تجربهی بهرهبرداری است.

محاسبه دوز تزریق آنتی اسکالانت در روش کنترل تشکیل رسوب بر ممبران

برای کنترل رسوب، باید ابتدا نوع و میزان رسوبگذارها شناسایی شود. پارامترهایی مثل TDS، قلیائیات (Alkalinity)، سختی کل، pH، سیلیس، و دمای آب بر تشکیل رسوب تأثیر مستقیم دارند.

برای انتخاب دوز مناسب آنتی اسکالانت، ابتدا شاخص اشباع (Saturation Index یا SI) برای هر نمک موجود در آب محاسبه میشود. شاخص اشباع نشان میدهد که آب تا چه حد در معرض رسوبگذاری قرار دارد:

- SI < 0.8: آب در شرایط امن است و نیاز به افزایش دوز آنتی اسکالانت ندارد.

- 0.8 \leq SI \leq 1.2: خطر رسوبگذاری متوسط است و معمولاً تزریق ۲ تا ۴ ppm آنتی اسکالانت توصیه میشود.

- SI > 1.2: خطر رسوب شدید است و نیاز به تزریق ۵ تا ۶ ppm آنتی اسکالانت یا ترکیب با تنظیم pH آب وجود دارد.

این محاسبات معمولاً با کمک نرمافزارهای طراحی ممبران RO مانند ROSA، WAVE و IMSDesign انجام میشود تا بهترین دوز و شرایط عملیاتی مشخص شود. در مرحله عملیاتی، دوزینگ پمپ آنتی اسکالانت باید طوری تنظیم شود که نوسانات فشار و دبی آب تغییری در میزان تزریق ایجاد نکند، زیرا تغییرات دبی میتواند کارایی جلوگیری از رسوب را کاهش دهد.

به طور خلاصه، کنترل دقیق دوز آنتی اسکالانت بر اساس شاخص اشباع و شرایط عملیاتی، مهمترین عامل در کاهش رسوب و افزایش طول عمر ممبرانهای RO است.

محاسبه مقدار تزریق آنتی اسکالانت و موارد مهم در استفاده از آن

برخی نکات کلیدی که باید در زمان تزریق رعایت شوند:

- اختلاط کامل محلول رقیقشده: آنتی اسکالانت ها باید با آب خنثی (بدون کلر و مواد اکسیدکننده) رقیق شوند.

- محل دقیق تزریق: همیشه قبل از فیلتر کارتریج و بعد از سیستمهای فیلتراسیون قرار گیرد.

- کنترل پیوسته دبی و فشار: تغییرات فشار میتواند باعث تزریق نامنظم و در نتیجه، افزایش احتمال رسوب شود.

- نگهداری محلول تزریق: محلول باید از نور مستقیم خورشید و دمای بالا محافظت شود تا ساختار پلیمرها تغییر نکند.

در سیستمهای بزرگ، استفاده از دوزینگ پمپهای دیافراگمی با کنترل دیجیتال و فلومتر آنلاین توصیه میشود تا دوز تزریق همواره دقیق و یکنواخت بماند.

دلایل اصلی تشکیل رسوب در سیستمهای RO

1. افزایش غلظت یونهای سختیزا (Ca²⁺، Mg²⁺، Ba²⁺، Sr²⁺)

وقتی آب از ممبران عبور میکند، یونها و املاح در بخش آب کنسانتره جمع میشوند. یونهایی مثل کلسیم و منیزیم وقتی به غلظت بحرانی میرسند، تمایل دارند به صورت کربنات یا سولفات رسوب کنند. هر چه میزان این یونها بیشتر باشد، خطر رسوبگذاری روی سطح ممبران بالاتر میرود.

مثال: کلسیم + کربنات CaCO₃→ رسوب سختی آب.

2. بالا بودن pH و قلیائیات آب

pH بالا باعث افزایش یون OH⁻ و قلیائیات میشود. افزایش قلیائیات و pH باعث میشود یونهایی مثل Ca²⁺ و Mg²⁺ راحتتر به صورت کربناتها یا هیدروکسیدها رسوب کنند؛ بنابراین آب با pH بالا و قلیائیات زیاد، شرایط مساعدی برای رسوبگذاری ایجاد میکند.

3. دمای زیاد آب ورودی

دما رابطه مستقیم با حلالیت مواد معدنی دارد. با افزایش دما، برخی املاح (مثل CaCO₃) حلپذیریشان کاهش مییابد و راحتتر رسوب میکنند. همچنین سرعت واکنشهای شیمیایی روی سطح ممبران افزایش مییابد و رسوبگذاری سریعتر رخ میدهد.

4. بازیافت بیش از حد (Recovery بالا)

Recovery به نسبت آب تصفیه شده به آب ورودی گفته میشود. وقتی آب زیادی بازیافت میشود، غلظت یونها در جریان کنسانتره بالا میرود. به عبارت دیگر، فشار غلظتی روی ممبران بیشتر میشود و ریسک رسوبگذاری بالا میرود.

5. تزریق ناکافی یا ناپیوسته آنتی اسکالانت

آنتی اسکالانتها موادی هستند که تشکیل کریستال و رسوب روی ممبران را مهار میکنند. اگر مقدارشان کافی نباشد یا به صورت مداوم تزریق نشود، یونهای رسوبزا روی ممبران جمع میشوند و لایه سختی ایجاد میکنند. در واقع آنتی اسکالانت مثل بازدارنده رشد رسوب عمل میکند.

6. کیفیت پایین پیشتصفیه

فیلتر شنی، کربنی و کارتریجی وظیفه حذف ذرات معلق، کلر و مواد آلی را دارند.

7. اگر پیشتصفیه ضعیف باشد

ذرات معلق روی ممبران مینشینند و مکانهای هستهای رسوب ایجاد میکنند.

کلر با ممبران واکنش میدهد و ممبران آسیب میبیند.

مواد آلی باعث چسبندگی یونها و تشکیل رسوب میشوند.

جمعبندی: رسوبگذاری در سیستم RO صنعتی نتیجه ترکیب عوامل شیمیایی، فیزیکی و عملیاتی است. هرچه غلظت یونها بیشتر شود، کنترل pH و دما ضعیف باشد، بازیافت بالا باشد و پیشتصفیه و تزریق آنتی اسکالانت مناسب نباشد، رسوب سریعتر و شدیدتر رخ میدهد.

اشتباه در میزان مصرف تزریق

اشتباه در تزریق آنتی اسکالانت میتواند دو نتیجهی منفی داشته باشد:

- تزریق کمتر از حد لازم: منجر به رسوب، گرفتگی ممبران و افت عملکرد سیستم میشود.

- تزریق بیش از حد: باعث افزایش بار آلی در سیستم، تشکیل کف، و حتی آسیب به غشاهای پلیآمیدی در بلندمدت میگردد.

در نتیجه، بهترین روش، پایش منظم فشار، دبی و هدایت الکتریکی (EC) آب تصفیهشده و تنظیم دوز تزریق بر اساس دادههای واقعی است.

جمعبندی

تزریق دقیق آنتی اسکالانت در سیستمهای RO برای جلوگیری از رسوب روی ممبرانها، افزایش عمر غشا و حفظ راندمان آب تصفیهشده حیاتی است. تعیین دوز مناسب بر اساس شاخص اشباع، کیفیت آب و شرایط عملیاتی انجام میشود و پایش منظم پارامترهایی مانند دبی، فشار و سختی آب کلید موفقیت در حفظ سیستم RO در شرایط غیر رسوبی است. رعایت نکات عملیاتی و کنترل دقیق دوز، بهینهترین عملکرد و طول عمر طولانی ممبرانها را تضمین میکند.